-

[email protected]

[email protected]

-

+86-13605711675

+86-13605711675

Modelområde: NRV 025/030/040/050/063/075/090/110/130

Transmissionsforhold: 5:1 til 100:1 (flere trin i serie kan opnå højere forhold)

Indgangseffekt: 0,12 kW ~ 22 kW (afhængig af model)

Udgangsmoment: 15 N·m ~ 3000 N·m

Indgangshastighed: Anbefalet ≤ 1500 r/min (nogle modeller understøtter 1800 r/min)

Monteringsform: Flange (B5/B14), bund (B6/B7) eller lodret installation

Effektivitet: Et-trins effektivitet 70% ~ 92% (falder med stigende transmissionsforhold)

Vægt: 2 kg ~ 200 kg (afhængig af model og materiale)

Beskyttelsesniveau: IP65 (standard), IP66 (forbedret tætning)

Driftstemperatur: -20℃ ~ 90℃ (kortvarig tolerance op til 120℃, højtemperaturfedt er påkrævet)

NRV-seriens snekkegearreduktion er en retvinklet reduktionsenhed baseret på snekkegeartransmission.

Dens kerneegenskaber omfatter:

- Strukturelt design: 90° retvinklet output, sparer installationsplads og tilpasser sig komplekst mekanisk layout.

- Materiale kombination: Snekken er lavet af højstyrkelegeret stål (såsom 20CrMnTi), snekkehjulet er slidstærkt bronze (CuSn12 eller CuSn6Zn6Pb3), og huset er trykstøbt aluminiumslegering (ADC12).

- Selvlåsende funktion: Den har selvlåsende evne, når transmissionsforholdet er ≥ 30:1 for at forhindre belastningsvending.

- Modulær udvidelse: Den understøtter flertrins serie- eller parallelforbindelse for fleksibelt at matche forskellige strømkrav.

Industriel automatisering: Robotarmsamlinger, transportbåndsdrev, automatiserede samlebånd

Fødevareforarbejdning: Blandere, påfyldningsmaskiner, kraftoverførsel til pakkelinje (fødevaregodkendt fedt påkrævet)

Byggemaskiner: Små kraner, rulleporte, ventilationsanlæg

Nyt energiudstyr: Solar sporingsbeslag, vindkraftproduktion pitch-systemer

Medicinsk udstyr: Justering af operationsbord, rotationsmekanisme for billedbehandlingsudstyr|

1. Højeffektiv transmission

- Optimeret snekkegears indgrebsoverflade med effektivitet op til 92% og energiforbrug reduceret med 15%~20%.

2. Høj bæreevne

- Snekken er karbureret og bratkølet (hårdhed HRC58-62), og snekkehjulet anvender centrifugalstøbeproces, hvilket forbedrer slidstyrken med 50%.

3. Støjsvag drift

- Præcisions tandslibeproces (tandoverfladeruhed Ra≤0,8μm), driftsstøj ≤68 dB(A).

4. Pålidelig tætning

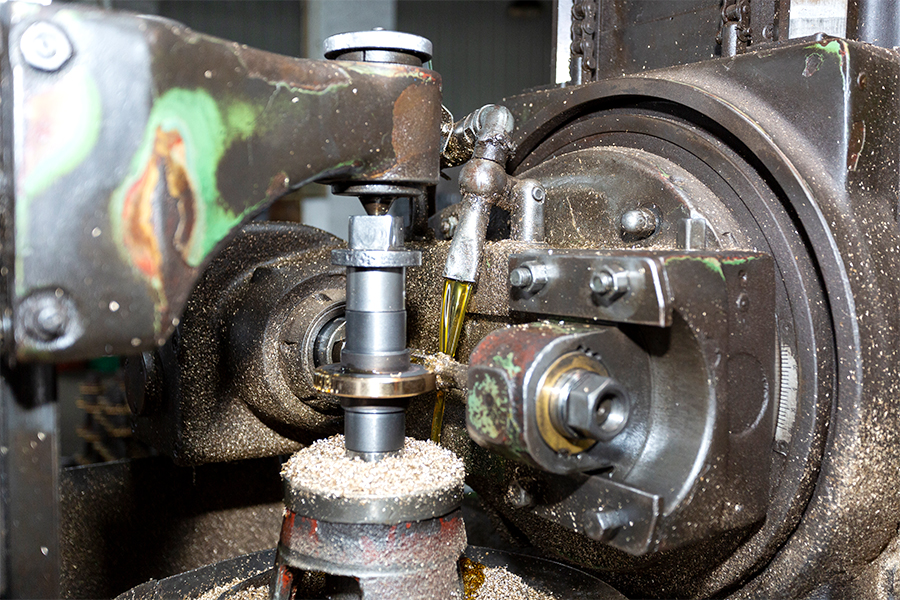

- Dobbeltlæbe olietætning labyrint tætningsstruktur for at forhindre smørelækage og indtrængen af forurenende stoffer.

5. Nem vedligeholdelse

- Opdelt husdesign, snekkehjulet kan udskiftes eller spillerum kan justeres uden at skille hele maskinen ad.

6. Intelligent tilpasning

- Valgfri encoder og bremsemoduler er tilgængelige for at understøtte servomotor lukket sløjfe kontrol.

Den tekniske proces med snekkegearreduktion integrerer de tre kernefordele ved højstyrkematerialer, præcisionsbehandling og modulært design. Gennem karburering og bratkøling, CNC-gearslibning, dobbeltforseglingsstruktur og andre innovative processer opnås en balance mellem høj præcision, høj pålidelighed og miljøtilpasningsevne. Dens procesomkostninger er relativt høje, men den er velegnet til industrielle scenarier med strenge krav til ydeevne, såsom automatisering, ny energi og medicinsk udstyr.

For eksklusive tilbud og seneste tilbud, tilmeld dig ved at indtaste din e-mailadresse nedenfor.

Introduktion Gearkasser er kritiske komponenter i mekaniske systemer, der overfører kraft fra en del af en maskine til en anden. De kommer i forskellige typer, hver designet til specifikke formål og applikationer. Blandt de mest udbredte gearkassetyper er snekke...

View MoreIndledning Snekkegear maskinskrueløftere er integrerede komponenter i forskellige industrielle applikationer, hvor kontrolleret bevægelse og høj belastning er påkrævet. Disse enheder er afgørende for at løfte, sænke eller placere byrder med præcision og udnytte ...

View MoreIntroduktion A hastighedsreduktion af snekkegear er en kritisk mekanisk komponent, der er meget udbredt i industrielle transmissionssystemer, hvor høje reduktionsforhold, kompakt struktur og jævn drift er påkrævet. Fra håndteringsudstyr til automat...

View More 1. Kerneudfordringerne ved tunge belastningsforhold for reduktionsgear

Højt drejningsmoment og slagbelastning: Øjeblikkelige belastningskarakteristika i minedrift, metallurgi, havnemaskineri og andre scenarier.

Kontinuerlig drift opvarmningsproblem: Indvirkningen af temperaturstigning forårsaget af snekkegears friktion på smøring og materialer.

Slid- og udmattelseslevetid: Almindelige svigttilstande som tandoverfladeslid og lejesvigt.

2. Energieffektiviseringsoptimeringsdesign af NRV snekkegear hastighedsreducere

Højpræcisionssnekkeproces: Gearslibeteknologi bruges til at reducere friktionstab og forbedre transmissionseffektiviteten (op til mere end 90%).

Speciel smøreløsning: Syntetisk højtemperatursmøring eller fedtsmøring for at reducere termisk dæmpning.

Letvægts- og varmeafledningsstruktur: Kassens varmeafledningsfindesign eller mulighed for tvungen afkøling.

3. Nøgleteknologier for øget holdbarhed

Materialevalg: Snekken er hærdet med legeret stål, og snekkehjulet bruger slidstærk tinbronze (ZCuSn10Pb1).

Tætnings- og korrosionsbeskyttelse: IP65 beskyttelsesniveau og speciel belægning til fugtige eller støvede omgivelser.

Belastningstestdata: Sammenligning af tilfælde af MTBF (gennemsnitlig tid mellem fejl) under standard arbejdsforhold og tunge belastninger.

4. Brancheansøgningssager

Cementindustrien: Langsigtet stabilitet af råmøllens drivsystem.

Løfteudstyr: Pålidelighedsverifikation under hyppige start-stop og variable belastningsforhold.

Stålvalseværk: Anti-træthedsydelse i højtemperaturmiljø.

5. Vedligeholdelsesanbefalinger og afvejninger af energieffektivitet

Regelmæssige inspektionspunkter: olieforurening, tandoverfladeslidmærker.

Balance mellem energieffektivitet og omkostninger: initial investering vs. langsigtede energibesparende fordele (såsom sammenligning med gearreducere).

Vedligeholdelse og fejlfinding: nøglemetoder til at forlænge levetiden af NRV-snekkegearreducere

1. Nøglepunkter i daglig vedligeholdelse

Smørestyring

Kontroller regelmæssigt olieniveauet og oliekvaliteten (forurening, oxidation, vandblanding).

Vælg det passende smøremiddel (mineralolie, syntetisk olie eller fedt) i henhold til arbejdsforholdene. Højtemperaturbestandigt fedt bør anvendes i højtemperaturmiljøer.

Skift olien efter de første 500 timers drift, og skift den derefter for hver 4000-5000 timer eller årligt (afhængigt af arbejdsforholdene).

Eftersyn af tilspænding og tætning

Kontroller, om bolte og flangeforbindelser er løse for at forhindre strukturelle skader forårsaget af vibrationer.

Udskift tætninger (såsom olietætninger og O-ringe) i tide, når de er ælde eller utætte for at undgå indtrængning af støv/vand.

Temperatur- og vibrationsovervågning

Brug infrarøde termometre til at overvåge leje- og snekketemperaturer (unormal temperaturstigning kan indikere utilstrækkelig smøring eller overbelastning).

Vibrationsanalysatorer registrerer unormale vibrationer (som kan være forårsaget af akselforskydning, gearslid eller lejeskade).

2. Almindelige fejltilstande og fejlfindingsmetoder

(1) Unormal støj

Mulige årsager: utilstrækkelig smøring, slid på gear, lejeskader, løs montering.

Fejlfindingstrin:

Kontroller, om smøreolien er tilstrækkelig eller forurenet, og udskift den om nødvendigt.

Adskil og inspicér snekkegearets tandoverflade for at observere, om der er afskalning eller gruber.

Drej lejet manuelt for at bekræfte, om der er klæbende eller unormal støj, og udskift det om nødvendigt.

Kontroller, om forbindelsesboltene er løse, og spænd dem igen.

(2) Olielækage

Mulige årsager: ældning af tætninger, revner i huset, forkert montering af olietætninger og for højt olieniveau.

Fejlfindingstrin:

Kontroller, om olietætningerne, O-ringene og andre tætninger er hærdede eller beskadigede, og udskift de defekte dele.

Vær opmærksom på, om huset har revner eller sandhuller, og reparer eller udskift om nødvendigt huset.

Bekræft, om olieniveauet overstiger den øvre grænse for kalibreringen, og juster det til et rimeligt område.

(3) Udgangsakslen sidder fast eller roterer dårligt

Mulige årsager: overdreven belastning, lejeskader, fremmedlegemer, der trænger ind i huset, og akselforskydning.

Fejlfindingstrin:

Kontroller, om belastningen overstiger den nominelle værdi, og juster udstyrets driftsparametre.

Adskil og kontroller, om lejet er beskadiget, og udskift det defekte leje.

Ryd metalrester eller andre urenheder op i kassen.

Genkalibrer motorens og reduktionens akseljustering (laserjusteringsinstrument foretrækkes).

(4) Betydeligt fald i effektivitet (for høj temperaturstigning)

Mulige årsager: for stort slid på snekkegearet, dårlig smøring, utilstrækkelig varmeafledning, overbelastningsdrift.

Fejlfindingstrin:

Tjek sliddet på tandoverfladen. Hvis sliddet overstiger 10 %, skal snekkegearparret udskiftes.

Udskift den smøreolie, der opfylder standarderne, og sørg for, at oliekredsløbet er uhindret.

Rengør kølepladen eller installer en tvungen køleanordning (såsom en ventilator).

Kontroller, om den faktiske belastning svarer til reduktionens mærkeeffekt.

(5) Unormal vibration

Mulige årsager: akselforskydning, løse ankerbolte, dårlig gearindgreb og lejeslid.

Fejlfindingstrin:

Brug en måleur eller et laserjusteringsinstrument til at korrigere koaksialiteten af input/output-akslen.

Spænd ankerboltene og kontroller, om stødpuderne er ælde.

Kontroller snekkegearets indgrebsafstand og juster det til standardområdet.

Udskift beskadigede lejer eller geardele.

3. Livsstyring af nøglekomponenter

Snekkegearpar: Kontroller regelmæssigt hullerne og afskalningen af tandoverfladen. Udskift, når sliddet overstiger 10 % af tandtykkelsen.

Lejer: Det anbefales at udskifte hver 20.000-30.000 driftstimer, eller når der opstår unormal støj.

Olietætninger: Udskift hvert 1-2 år, og cyklussen forkortes i støvede/fugtige omgivelser.

4. Eksempel på forebyggende vedligeholdelsesplan

Dagligt: Kontroller oliestanden, unormal støj og lækage.

Månedligt: Spænd boltene og rengør den eksterne varmeafledningsstruktur.

Hver sjette måned: Olietest (viskositet, syretal, partikler).

Årligt: Omfattende demontering og inspektion, udskiftning af sliddele (såsom tætninger, filtre).

5. Avanceret praksis for at forlænge levetiden

Belastningsoptimering: Undgå langvarig overbelastningsdrift og brug invertere til at reducere startchok.

Miljøkontrol: Tilføj beskyttende dæksler (støv- og fugttætte), og tilføj køleventilatorer i miljøer med høj temperatur.

Datadrevet vedligeholdelse: Integrer IoT-sensorer (temperatur, vibration, oliekvalitet) for at opnå forudsigelig vedligeholdelse.